09年度にロボット工房に導入された基板加工機の利用に関するメモです。以下随時修正 (LastUpdate:2009.12.08)

Eagleの場合の方法はココに綴ってみました。

PCBEでの作図における注意点

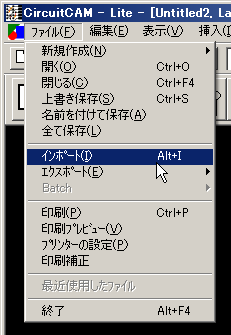

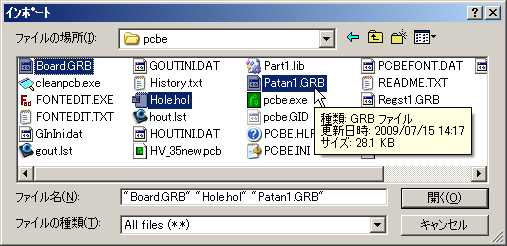

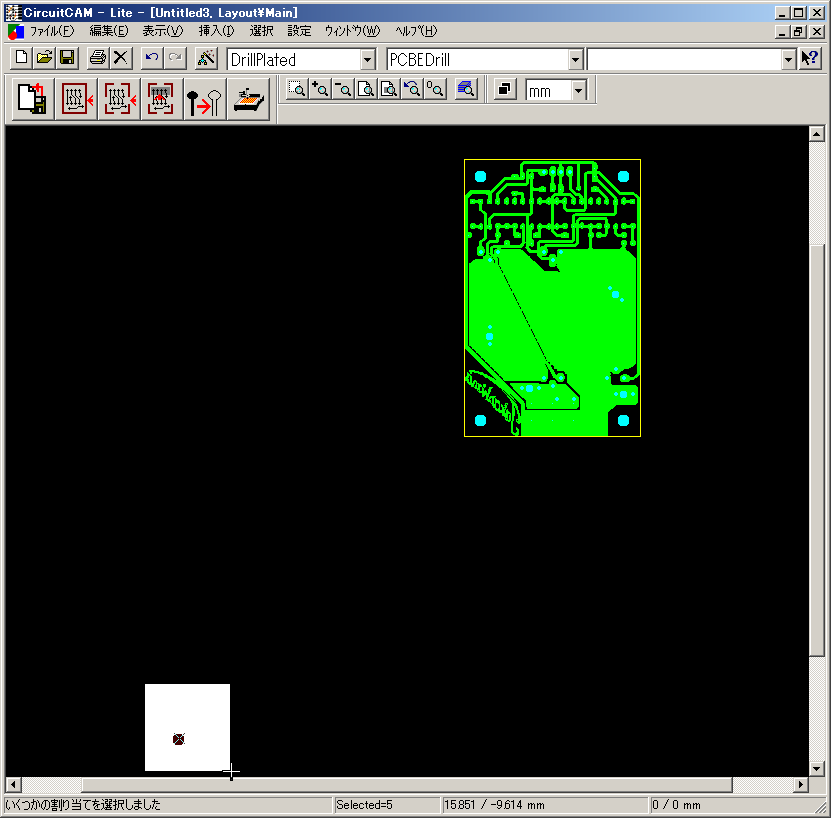

ガーバーデータとホールデータさへあればよい。配線のデータ、外形データ、穴のデータの3種、もちろんCircuitCAM Lite上での編集もできる。

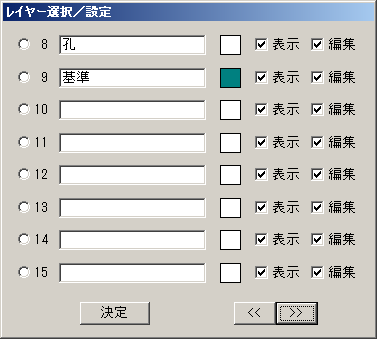

図はPCBEでのレイヤーの内訳です。右下の>>ボタンを押すとレイヤー孔も見れます。色はここで変えれます。

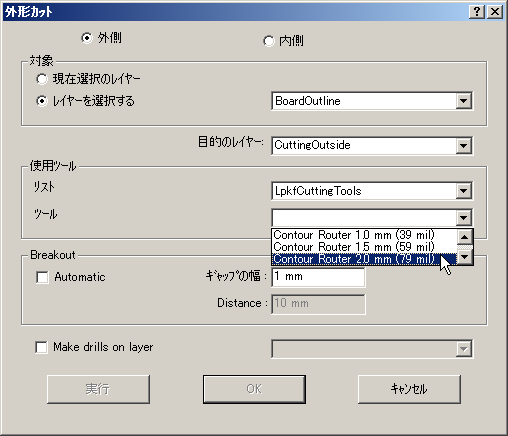

ボタンを押す。使用ツールのツールが選択されていないので、2.0mmを選択、実行ボタンを押す。

ボタンを押す。使用ツールのツールが選択されていないので、2.0mmを選択、実行ボタンを押す。

ボタンを押す。これは外形の内側で赤いパターン以外の黒い部分を削る領域を指定する作業です。ミッツの加工機でいうところのハッチング領域を指定する作業に相当します。

ボタンを押す。これは外形の内側で赤いパターン以外の黒い部分を削る領域を指定する作業です。ミッツの加工機でいうところのハッチング領域を指定する作業に相当します。

ボタンを押す。パターンの輪郭、および先のハッチングの加工経路などを自動的に決めてくれます。

ボタンを押す。パターンの輪郭、および先のハッチングの加工経路などを自動的に決めてくれます。

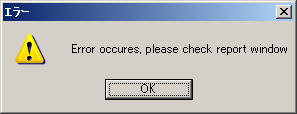

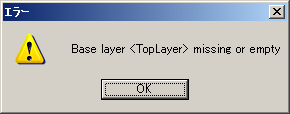

注意されます。すべての加工経路としていしたのに部品側のデータがないとか怒られてるだけです。片面なので当たり前です。

結果的に下図のようになります。

ボタンを押す。「xxx.LMDファイルのエクスポート」と表示したウインドウが開きますので、「OK」を押す。

ボタンを押す。「xxx.LMDファイルのエクスポート」と表示したウインドウが開きますので、「OK」を押す。

後日、作業してみたんですが、WinXPが省電力設定になっていて、30分後に戻ってみたらサスペンドになっていて、なんとBordMasterがハングっちゃってました。トホホ。 作業をしてみてわかったことがいろいろありますが、図の構成によりますが、わりと輪郭カッターより、1mmのミーリングの方が酷使する。BoardMasterは1mmのドリルをすごい使い方(回転させながらグリグリした!)をする。ので消耗しそうなのは1mmドリル刃と1mmミーリングでは?と感じた。あとOSの省電力設定は全部きってつけっぱなし状態に設定した。

作業で気をつける点など、気付いたこと、感想など、とりあえず書いておきます。後日整理します。

先の関係上、先にS42の電源を入れてからBoardMasterを起動します。

ホームポジションは左右の基板などを固定してるピンの左側のピンの近くが基本です。表紙が白いマニュアルのPage16の「マシン設定ダイアログ」の値がほぼあってます。ただし、両面基板をやる場合、ホームはズレます、というかズラします。

BoardMaster上の右上の停止ボタンです。escキーは押すとハングります、危険です。

さらに作業を積み重ねていて判明しましたが、停止ボタンも止まることは止まるのですが、再作業に移行できない場合があります。どのタイミングで停止ボタンを押すべきか?がまだわかっていません

上記のようにハングした場合、砂時計が永遠などになります。5分くらい砂時計ならもうだめです。諦めて、S42の工具が回転切削状態なら手で持ち上げてS42の電源を落とし、BoardMasterも強制終了、S42の電源を入れなおし初期ポジションにもどると思います(そのあいだ工具が落下しないように手で持ってるといいかも)。怖かったら、初期状態に戻ったS42の電源を落とし、Winも再起動です。もちろん途中でハングったら加工中なら、その基板はお釈迦です。

片面基板がいいと思います。オートルータだと両面どーんと出しちゃうので致し方ないですが、センスと根性と頭使って片面に修めましょう。

ちなみに配線は0.3以上にした方がいいです。できれば0.5以上です。一応、溝の限度が0.2ですし、配線も0.2が出来るようですが心細いです。

S42で基板止めピンの孔加工のCircuitCAMのデータができました。若干丸孔の方がキツメです。丸やすりで二、三回くるくるするとばっちりです。1mmルータでφ3.01の丸孔と長孔を左右280mm離して開けるデータです。実はPCBEで書いて変換しただけです。CircuitCAMでかくともっと簡単に丸が書けるのかもしれない。

大量に板を買ってきたら、ピン赤棒を抜いて大きめの下敷き+買ってきた基板を一枚乗せ、テープで固定して横中央線上に上のデータを使って孔をあけ、つぎつぎと先に孔をあけた基板を作っておくといいと思います。とりあえず3枚だけおまけでもらった両面基板には孔をあけておきました。

あんまりピン赤棒を抜き差ししてるとユルユルになるので片面であってもピンを利用するなり、デカ孔をあけて回避したりしてほしいです。デカ孔はボール盤で適当に280mm間隔で開けてください。

残念なことにマニュアル(pdfも紙も)の写真は別の機種(上位のオートツールのもの)だったり、BoardMasterも旧版のだったりと、若干読み替えが必要になってきます。

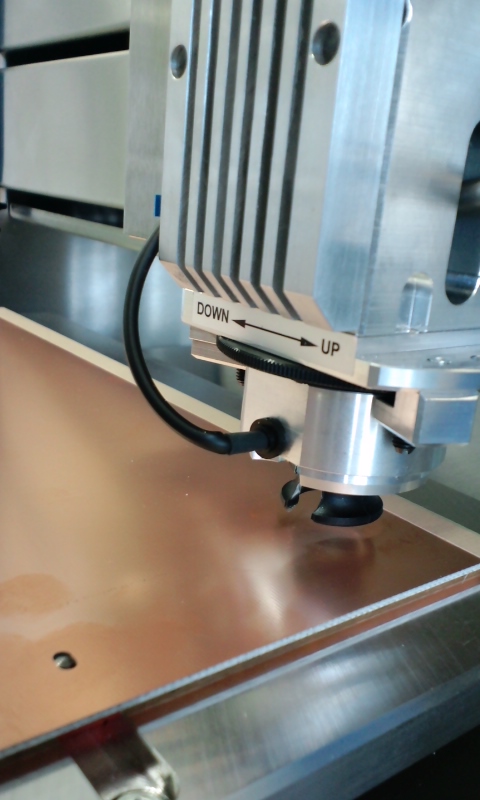

写真はOFF状態です。

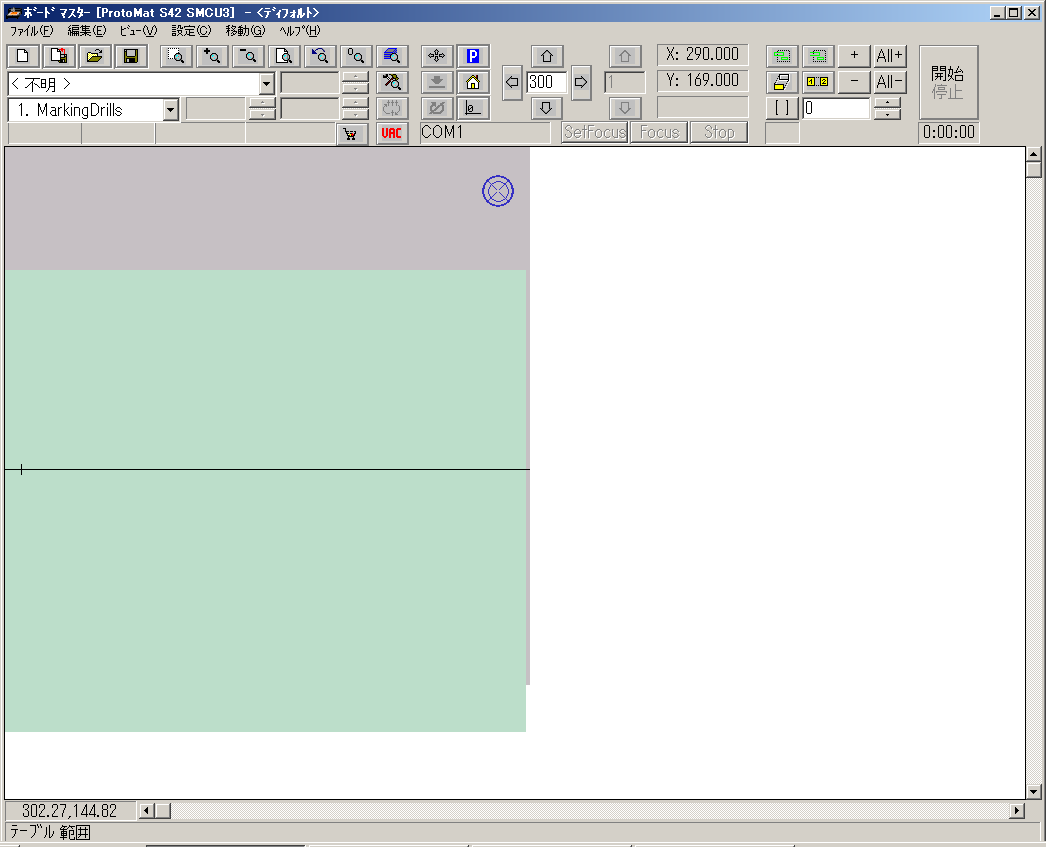

BoardMasterの画面上にはグレーの領域上にウォーターグリーンの領域が載っている状態が初期画面。グレーがS42の稼動範囲でウォーターグリーンが稼動するテーブルだと思います(マニュアルに明確に書いていない)。つまり、グレーの領域からグリーンがはみ出してる部分は加工できません。この位置は、設定→設定で表示されるマシン設定の左下「ホーム[mm]」の値を変えるとグリーンの位置が変わります。

この図ですと、下の領域がはみ出ているので、この部分は加工できません。

を押し、テーブルを手前にもってくる。

ちなみに

を押し、テーブルを手前にもってくる。

ちなみに は工具が左手前に移動する(工具交換位置および初期位置)。

は工具が左手前に移動する(工具交換位置および初期位置)。

写真は下敷きを下方部で留めて、その上から基板の上下をテープで留めている。下敷きを先に留めておくと、ひっくり返したとき基板と一緒に下敷きがついてこない、との思惑で。

を押して、十字キーで若干移動させ、例えば左手前は写真のような位置。ピン(黒い点で見えてる)より右です。

を押して、十字キーで若干移動させ、例えば左手前は写真のような位置。ピン(黒い点で見えてる)より右です。

工具をやさしく上から押すと、基板上に黒い部分を押し付けることができます。テープにかぶらなければよい。

右奥はこのあたりでしょうか

BoardMaster上で基板加工領域を認識させると図のように濃いグレー領域として表示されます。グリーンの中にあってその下の薄いグレーに入っていれば問題ないと思います。

バグなのかどうかわかりませんが、必ず左手前→右奥と認識させないとグレーの領域が現れません。

ホーム調整とは左側固定ピンの真横(y方向がドンピシャで、x方向はずれてていい)に合わせることです。つまり「基板をひっくり返してもホームは同じ」となる調整のことです。

ちなみにY方向とは奥行き方向で、x方向は左右のことです。x方向はピンのおかげでずれるわけがないのですが、y方向はひっくり返すと両側のピンを結んだ線に関して対称に配置されるわけです。なのでホームをこの線上に認識させないとひっくり返したときに線対称にズレルわけです。

最初の孔はピンのほぼ真横に来るように操作します。Y方向に関してピンから離れた位置で行うとルーペの窓に入らなくなってしまうのです。しかし、あんまりドンピシャでもいくないと思います。0.6ドリルを付けたら移動させ、軽く上から押してみて位置を確認するといいかも。

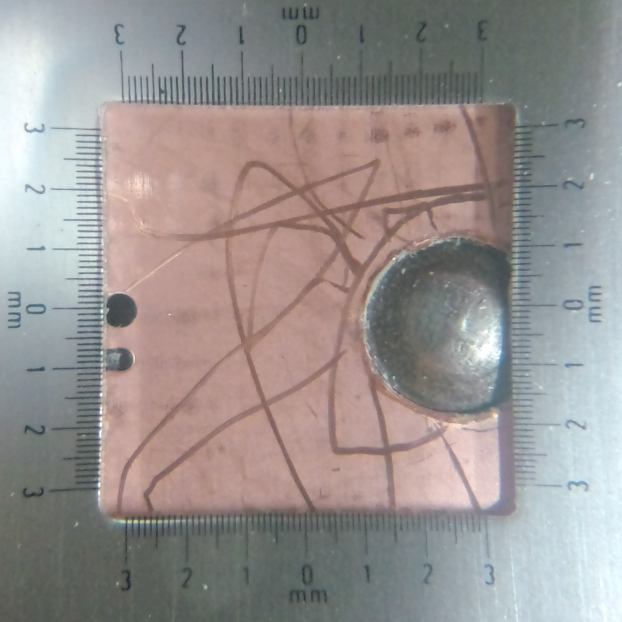

ルーペを覗くと、こんな感じです(いがんで見えるのはデジカメのせいです。既にホーム調整の孔と溝がついちゃってます。)。左スケール0mmの孔が最初に開けるφ0.6です。ところでこの位置まで原点から離れているか?をちゃんとメモっておきます。ホームボタン 一発でこの位置に来ればいいのですが、あまりにもずれてる場合、ホームから上下左右どれくらいの位置に孔をあけたか?をメモしときます。

一発でこの位置に来ればいいのですが、あまりにもずれてる場合、ホームから上下左右どれくらいの位置に孔をあけたか?をメモしときます。

つまり、 を押してピンから大きく外れてる場合、目算で距離を測り、十字キー(数字はミリ)

を押してピンから大きく外れてる場合、目算で距離を測り、十字キー(数字はミリ) で移動させる。

で移動させる。

モータON、ヘッド上下ボタンでヘッドを下げて孔をあけます。ここで

と聞いてきますが、「いいえ」と押すと、ワンショットでヘッドが上に戻ります。モータOFFして。一段階終わり。

ちなみに窓の右側が基板固定のピン(加工機向かって左側の)です。左のスケールの0mmのあたりに孔0.6mm 下に0.8mmくらいのところに0.3mmのスジが見えます。孔をあけた後、基板をひっくり返してスジを付けてるので、Y方向にマイナス0.4だけホームがずれてるわけです。つまりホーム位置をプラス0.4mmだけズラすとOKということです。

設定→設定で以下の図が現れます。

右上の「ロック解除」を押すと、左下のホーム[mm]をいじれます。

ところで、基板の左端と左側の固定ピンの間の1cmくらいのところでこの操作をすると、領域を無駄にしなくていいです。上のルーペ写真をわかるひとが見ればわかるんですが、溝が太すぎです。これをやる前に上下調整もやっとかないとだめなのです、とほほ。この労力がいらなくなるのが専用カメラなんですね、うーん。

。

。

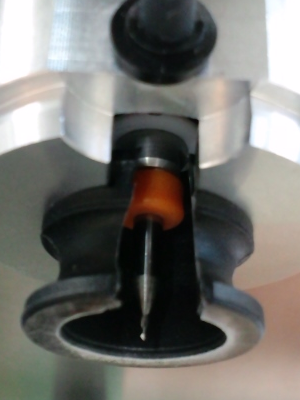

外すときは左手でピンセットをもち、工具を掴んで、右手でレバーを下げるとぬけます。

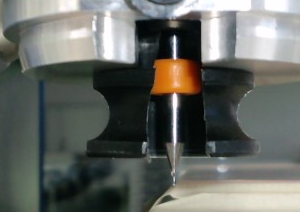

チャック根元までカラーリングがいってる良い装着例

ダメな例。真横から見ると明らかに黒プラから出すぎている。

最初の裏、裏から孔は逆にしてもいいかも。クォーター自動だと思わないととんでもないことになるので常に工程を意識しておく。

刃の名前と形をちゃんと理解しておく。いまどの工具で行おうとしているのか、ちゃんと交換できたのか、深さは調整しなくていいのか、など、考えることはいっぱいある。

CircuitCAM上で、どのような工具を使うのか?ということが設定保存されたのをBoardMasteで読み込むだけなので、基本的にはCircuitCAM上の最後の段階で下手な工具回しをしてると、時間も、工具の浪費もたたる。

デフォルトだと1mmのミーリングで何でも切断するようだ、できれば2mmのミーリングも積極的に使用する。

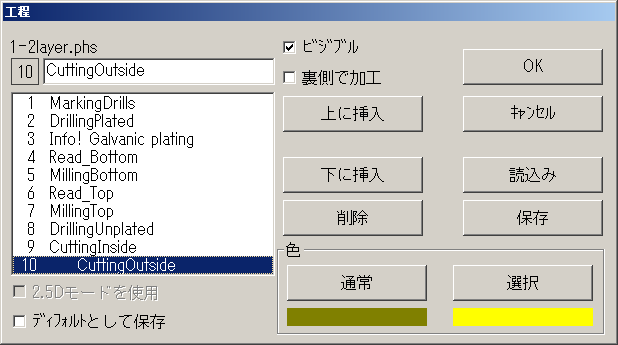

一番最後に内窓、外形加工だが、注意することが一点ある。それはBoard両面基板として認識されているかもしれない!ということである。どっちからでも外形加工はできるのだが、設定→工程のcuttingなんちゃらを選択して、「裏側で加工」にチェックがあるかどうか?を確認しておこう。片面でテープべたべたな場合はこのチェックがないと中央線をまたいで逆側を切断してしまう。たぶんデフォルトではチェックが外れているので片面の場合ココに注意する。

図ではチェックが外れているので、仮に片面のみ(ハンダ面、bottom)のみだった場合、外形カット時はひっくり返さないとならない。外形カット時にこの設定を開いてチェックすれば問題ない。外形カットは一番最後なので、忘れて中央線反対側を切り出すことになるとショックが大きい。基本的に裏(ハンダ面、bottom)から加工は始まっていることを忘れないこと。

自動で枝をつくると、デフォルト(automatic)のままだと枝が多すぎ。辺の中央で枝、という設定もあっていいと思うのだが。

積層?なのでニッパーで切るときにめくれるので注意、枝は影響のないようなところにつけるべき

自動で1x3として配置させたら、意外に近接していた。これはこれでいいけど、隣同士の部分の枝が消えた。3x3だと真ん中の基板が吹っ飛ぶね。

ガラエポは透けて見えてかっこいいなぁ。

両面はスルーホール加工を手作業で行う。けどキットがまだ届いてないのでペンディング。放置の可能性大。

ハトメの要領で両側からかしまった状態になるだけ。全部手作業であるので穴の数だけ苦労する。

CADにおいて、今までのφ0.8のところをスルーホール化する場合は0.8→1.1と変更。つまりランドもでかくしないとならない。本当に両面に実装しないと面積的に不利なんじゃないだろうか?

| 基板の穴 | ハトメの内径 | 適合する部品 |

| 0.9 | 0.6 | リード(すずメッキ)タイプの抵抗、コンデンサ、小電なTr、LEDとか、1/4W抵抗はギリです。なんとTB6549HQもコレでOK。DIP系ICも、丸ピン、平ピンのICソケットとか |

| 1.1 | 0.8 | TA8429HQやMP4212やSLA70XXもOKよ。連結ピンの太いほう。大きめの電コン。DSUBコネクタ基板取付。 |

| 1.5 | 1.0 | 2.54ピッチの□なピンヘッダ、小電なコネクタ、大電流なFET、1A以上の三端レギュ、モータドライバL6203とかも |

| 1.7 | 1.2 | かなり太いね、なに使うんやろ。手持ちの部品で言うとRTC保持用のキャパシタとか。電源系のコネクタとかかも |

この表を作るのにハトメをいろいろな部品にさしてみたけど、じつはイマドキの部品からすると0.8ってガバガバなんだね。設計ルールを見直そう。基板を作り始めてた頃の抵抗を基準にしてたけど、いま1/6Wを使ってるので0.6で大体いけるのか。こんなところで次世代を感じるとは・・・

自動ポンチとあるが、自動ってハンマーを使わないってことなのか。手で二、三回押すとかしまる。あんまり押すとベークで端の穴だと割れる。というか割れた。ガラエポなんですね想定してるのは。上の表でいうと上二つと下二つではポンチの先端を交換しないとならない。いちいち交換するの大変なので、おなじポンチをもう一本ほしいかもしれない。

ちなみにキットに入っていたのはコレ,430130のようです。このポンチの先端(439130)をLPKF社が独自に削って専用工具にしてるようです。いいのか?w

いちいち袋からハトメをだすのが結構たいへん。ケース買ってくるべきか?

かしめただけでは完全な導通は望めない。確実にするために必ず両側から半田もりもり→吸い取り線で穴確保、といったことをするべき。

もしかしたらフラックス塗っといて片面半田モリ程度で毛細管現象よろしく両面塗れてバッチグー?なのかどうかはまだ試してない。

まぁしかし、設計の段階でほんとに両面必要なのか?と考えるべき、とても量産する場合はおすすめできない。

FET なモータドライバは設計上かならずジャンパが必要になってくるのは経験済み、電流を考えるとやはり両面が必須だろうなぁ。

webカメラで監視したいかも。輪郭カッターの一本目の切れ味が悪くなってきたようです、ガラエポおそるべし。そろそろこのページを〆にするか。部屋のドアをあけるだけで、騒音がしてたら加工中、静かなら終わってる、と判断できる。のでカメラいらんかも。